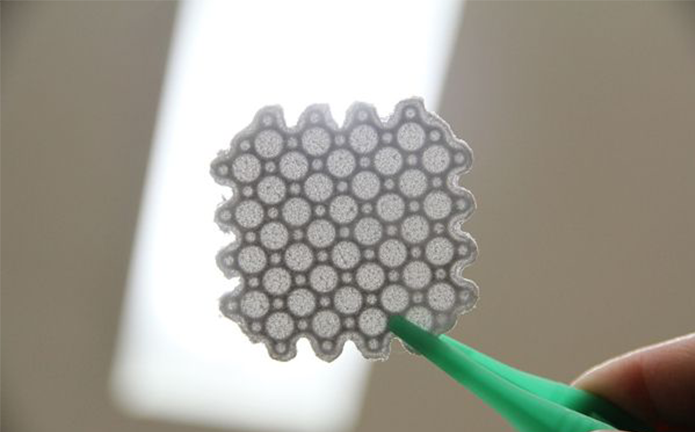

С помощью таких имплантатов врачи смогут оперировать тяжелейшие травмы, в том числе, травмы лица и головы, и восстанавливать костную ткань онкобольным. По словам ученых, аналогов томским имплантатам не существует. Сейчас опытные образцы таких имплантатов, произведенные при помощи аддитивных технологий (на 3D-принтере), успешно проходят доклинические испытания и постепенно будут выходить на стадию клинических. Биоразлагаемые имплантаты вживляются пациенту вместо поврежденного участка кости. По своей структуре они похожи на настоящую кость. Следовательно, организм не видит никакой угрозы и не отторгает инородное тело. Более того, такие имплантаты ускоряют процессы регенерации. Со временем вокруг имплантата нарастает новая костная ткань, а сам он постепенно растворяется. Таким образом, настоящая кость замещает искусственную.

Разработкой таких имплантатов занимается научный коллектив Лаборатории гибридных биоматериалов под руководством доцента кафедры экспериментальной физики под руководством доцента кафедры Сергея Твердохлебова.

С помощью 3D-печати из полимера полимолочной кислоты ученые производят высокопористый биодеградируемый материал композитных имплантатов для реконструктивно-восстановительной хирургии черепно-лицевой области, а также экспериментальные образцы биодеградируемых полимерных имплантатов с регулируемой структурой и пористостью для замещения сегментарных дефектов костей у пациентов с посттравматическими и операционными дефектами костной ткани.

«При помощи системы автоматизированного проектирования на компьютере с применением конструкторской документации на имплантаты разрабатывается 3D-модель высокопористого биорезорбируемого материала, а затем с применением доработанного учеными 3D-принтера Printbox 3d One изготавливаются полимерные заготовки или цельные имплантаты», — рассказывает Сергей Твердохлебов.

Он добавляет, что изготовление имплантатов с помощью 3D-принтера имеет два больших преимущества. 3D-печать полимера полимолочной кислоты, во-первых, позволяет получать пористый материал, способный обеспечить большую эластичность имплантатов, а во-вторых, — изготавливать имплантаты с регулируемой структурой и пористостью (для разных медицинских случаев, в том числе индивидуально для конкретного пациента).

Добавим, разработки лаборатории ТПУ для имплантологии сегодня уже выходят на стадию клинических испытаний с участием человека, некоторые новые имплантаты Томского политеха используются по показаниям в медицинской практике в одном из ведущих ортопедических центров России — Центре Илизарова. По хозяйственным договорам с центром в ТПУ разработана технология формирования кальций-фосфатных покрытий на пористых титановых имплантатах, изготовленных на основе аддитивных технологий, нанесены биоактивные покрытия на партию таких накостных и внутрикостных имплантатов.

Испытывают разработки политехников и в других медицинских центрах России и зарубежья. В дальнейших планах ученых — вывести эти технологии на рынок медицинских изделий.